Les 3 conseils à connaître pour gérer efficacement une chaîne logistique

La gestion de la chaîne logistique a fortement évolué ces dernières années.

D’abord, dans la définition de son périmètre d’actions et des nouvelles problématiques avec lesquelles elle doit composer (multiplication des sourcings, raccourcissement du cycle de vie des produits, normes environnementales, etc.).

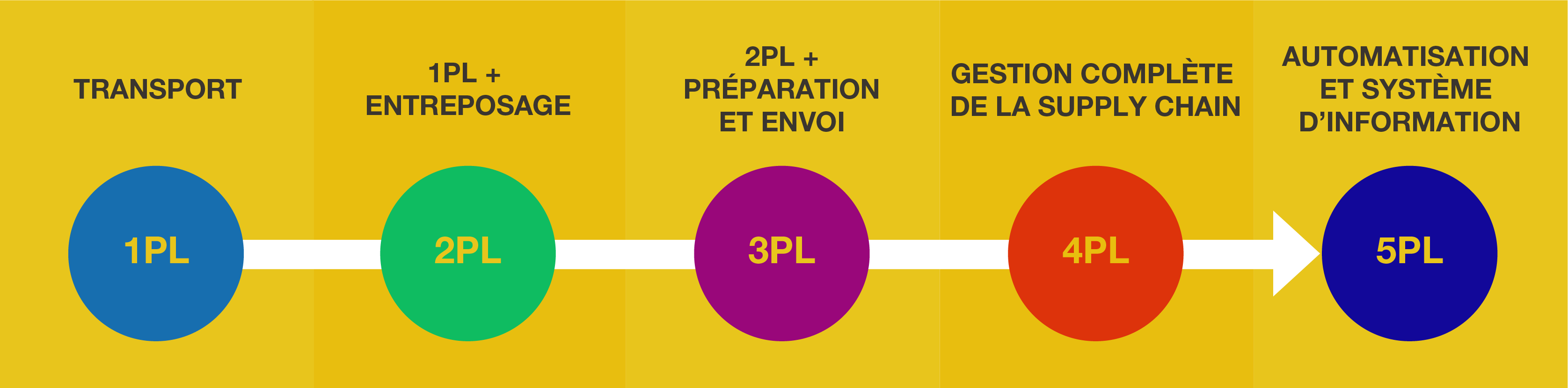

Puis, dans ses processus opérationnels avec la nécessité de savoir où se trouve la marchandise à l’instant T (traçabilité), l’acheminement sous température dirigée, le management des prestataires 1PL, 2PL, 3PL, 4PL voire 5PL ou la gestion des slots de livraison de plus en plus précise.

Alors concrètement, comment faire face à ces défis ?

1. Gérer sa chaîne logistique avec équilibre pour anticiper et gérer les risques

Comme nous l’avons évoqué dans notre article sur la transformation digitale de la supply chain, la gestion de la chaîne logistique ne se résume pas simplement au flux commande > livraison > facture. (Bien) gérer sa supply chain demande tout d’abord une bonne capacité d’anticipation afin d’organiser vos flux logistiques tout en souplesse et flexibilité.

Pour cela, vous devez disposer :

> De prévisionnels de ventes et d’achats en ligne, d’alertes sur l’évolution de ceux-ci, pour négocier/adapter ses circuits d’approvisionnement,

> D’indicateurs de performances sur le respect des délais de livraison fournisseurs, la qualité des produits livrés et le coût de la tonne/kilomètre,

> D’un suivi des plannings d’approvisionnements pour les contrats cadres, afin de suivre les quantités livrées par rapport aux quantités contractées,

> De plans de transport optimisés pour gagner du temps, réduire les coûts et limiter les stocks,

> De feedbacks de vos prestataires pour prévenir notamment les ruptures de stocks, en cas de production particulièrement tendue.

Il est aussi nécessaire d’avoir une vision stratégique visant à trouver un équilibre entre optimisations et risques en :

> Disposant de plusieurs scénarios d’approvisionnements et ainsi prévoir en fonction de la saisonnalité, des variations des coûts de transports, des aléas climatiques ou des grèves,

> Évaluant ses fournisseurs sur deux objectifs : l’efficacité (la qualité recherchée au meilleur coût) et la réactivité (rapidité et flexibilité).

2. Choisir des prestataires solides pour … consolider sa chaîne logistique

Dans la pratique, une bonne capacité d’anticipation et une stratégie solide ne suffisent pas. La fluidité d’une chaîne logistique dépend aussi de la qualité de ses intermédiaires. Leur rôle est d’assurer le lien entre le client et l’entreprise, tout en vous évitant un maximum d’ennuis. Un choix de prestataires à ne pas négliger donc.

Gestion physique de ses flux

Faire appel à un spécialiste 1PL, 2PL ou 3PL permet de ne pas avoir à supporter le coût potentiellement important du transport, de l’entreposage, voire de la préparation de ses marchandises. Se libérer des problématiques liées à ces seules activités et pouvoir se concentrer sur son cœur d’activité, est un autre gros avantage.

Schéma de la chaîne logistique par niveau d’externalisation*

Comment choisir ?

Se rappeler encore et toujours que le client est au bout de la chaîne. Dans le cas d’une externalisation de la gestion logistique de ses flux, la satisfaction et la fidélité du client dépendent de la qualité de prestation du ou des intermédiaire(s) (respect des délais de livraison, respect des normes, etc.). Alors au-delà du cahier des charges, voici les critères à prendre en compte pour faire son choix :

1. Le volume de ses stocks et la complexité de ses flux logistiques : ils déterminent le niveau d’externalisation le plus adapté à son entreprise. Dans le cas d’une chaîne logistique peu complexe, on peut se contenter d’un simple transporteur et gérer soi-même l’entreposage et la préparation de ses commandes.

2. La connaissance des problématiques liées à son secteur par le prestataire : en vérifiant s’il a des références aux contraintes similaires aux siennes dans son portefeuille client, pour minimiser les risques.

3. La localisation par rapport à ses sites d’implantations : plus le transporteur est proche géographiquement, plus il vous est facile de vous rendre sur place en cas de problème ou d’imprévu.

4. La compatibilité de ses systèmes d’informations : en plus des exigences à avoir en termes de traçabilité produit, il faut garder à l’esprit que les données de l’entreprise vont devoir transiter entre plusieurs systèmes d’informations. Il vaut mieux privilégier un prestataire utilisant la même technologie que celle en place dans l’entreprise. Au minimum, s’assurer de la compatibilité de ses solutions informatiques.

5. La compatibilité de ses équipes : c’est toujours utile de le rappeler ! L’aspect humain est un facteur de réussite important. Il est vivement recommandé de solliciter des rencontres avec les responsables d’entrepôts sur site et éventuellement avec quelques clients du prestataire. La nature des réponses à ce type de requêtes constitue déjà un premier élément de réponse.

6. La flexibilité : un prestataire aux reins solides sait gérer les imprévus et sait se montrer réactif.

Gestion informatique de vos flux

Lorsque la gestion de votre chaine logistique devient réellement complexe, un prestataire 4PL/5PL peut vous proposer une externalisation complète, incluant la gestion informatique de votre chaine logistique. Il coordonne l’ensemble des flux logistiques et d’informations entre votre client et vous. Il est à la fois l’huile et les rouages de votre supply chain.

3. Équiper sa chaîne logistique d’un système d’informations puissant

Comme nous l’avons vu dans notre article sur les 7 règles d’or pour booster sa gestion supply chain, la tendance est actuellement au système d’informations commun ou à des systèmes connectés entre eux. Au minimum, connecter son SCM à son ERP et son SI permet de fluidifier les transferts de données. Faut-il encore être bien équipé …

Pour accompagner sa forte croissance à l’international et optimiser sa chaîne logistique, Eurovanille a choisi de se doter d’un ERP (Dynamics Business Central). Le principal enjeu était le calcul des besoins et l’optimisation de la gestion de ses différents processus de gestion (production, planification, ordonnancement, logistique, pilotage et contrôle de gestion), avec notamment comme objectifs :

> Suivre et optimiser la production en fonction des prévisions de vente

> Acheter et gérer les stocks au plus juste

> Faciliter les exportations

La valeur absolue des stocks en baisse de 300K€

Grâce à son ERP, Eurovanille a rapidement pu suivre de manière précise toutes les étapes de production, les cadencer et les ordonnancer intelligemment. Il était essentiel d’enregistrer tous les temps pour vérifier les prix de revient de chacun des articles. Les coûts de stockage ont aussi fortement diminué. « Grâce à un calcul de besoin intelligent et une gestion des stocks plus rigoureuse, nous avons baissé à l’époque la valeur absolue de nos stocks de 300K€. C’est considérable et cela représentait à peu près 30% de la valeur de notre stock. » Laurent Bourgois, dirigeant d’Eurovanille.

Enfin, l’ERP a rendu possible la création d’un seul article avec automatisation des traductions en plusieurs langues. « Une même facture peut être éditée en plusieurs langues. C’est un gros avantage pour nos commerciaux. Nous avons des remarques positives de nos clients. Nous leur facilitons la vie, ils sont donc satisfaits. »

Lors de la mise en place de son ERP, Eurovanille comptait 75 collaborateurs pour un chiffre d’affaires de 12 millions d’euros. Aujourd’hui, l’entreprise Pas-de-Calaisienne compte près de 200 salariés pour 54 millions d’euros de chiffre d’affaires. Un exemple à suivre…

Pour conclure

Pour bien gérer sa chaîne logistique, en plus de qualités d’équilibriste et d’anticipation, il est conseillé de s’entourer de prestataires fiables avec lesquels il est possible d’échanger en temps réel, mais aussi de s’équiper d’un ERP agroalimentaire performant. Ce dernier aide à trouver le juste équilibre entre optimisations et risques, à piloter l’ensemble du processus logistique en temps réel avec des indicateurs fiables, à mieux gérer la relation avec ses fournisseurs et à fluidifier le partage d’informations entre les acteurs internes et externes à l’entreprise.