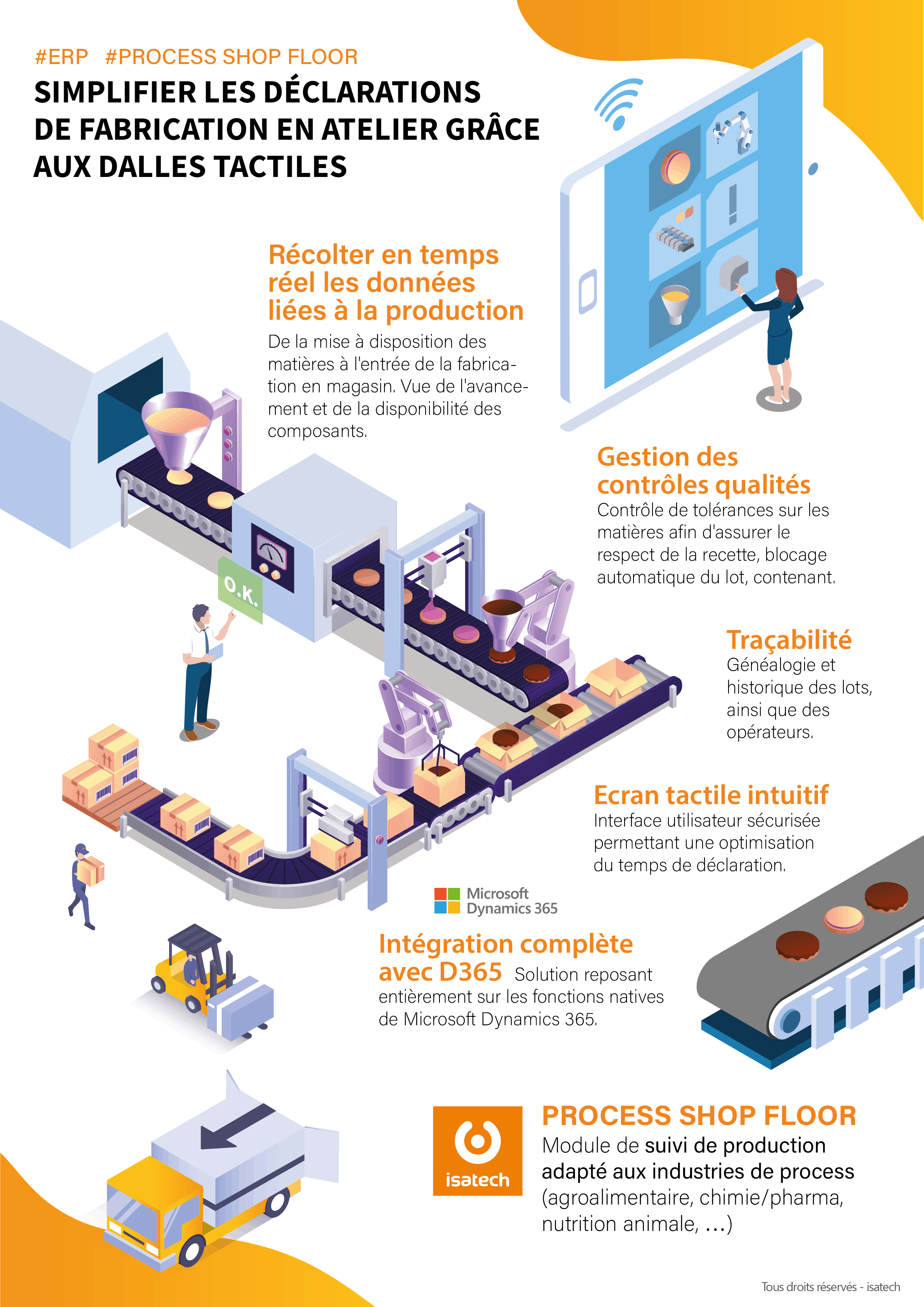

ERP : une ligne de production simplifiée grâce aux dalles tactiles

En imaginant une ligne de production où l’opérateur bénéficie de mises à jour des informations en temps réel, isatech a développé un module qui s’intègre pleinement dans l’ERP Dynamics 365. Notre consultante sur le périmètre production, planification, ordonnancement et qualité, Annette Maheux, s’est penchée sur la question. Grâce à l’application Process shop floor, toutes les informations compilées par l’opérateur intègrent l’ERP agroalimentaire en temps réel. Cette interface prend en compte les contraintes du domaine agroalimentaire et s’utilise via une dalle tactile.

Une dalle tactile pour simplifier le travail de l’opérateur

Pour comprendre l’intérêt de ce module, on peut utiliser l’exemple de la réalisation d’un poisson pané. De fait, il convient de suivre une recette de cuisine. Celle-ci est élaborée en amont et détermine la liste, ainsi que la quantité des ingrédients nécessaires. A cette équation s’ajoutent le travail de l’opérateur et l’intervention de la machine.

« Durant son intervention, l’opérateur déclare l’avancement de la recette, explique Annette Maheux, notre consultante chez isatech. Il renseigne tout ce qui est déclaratif sur les lignes de production. L’objectif est vraiment de simplifier le travail de l’opérateur dans ce domaine. » Et pour cela, le choix d’une dalle tactile n’y est pas étranger. « Notre plus-value c’est d’avoir conçu des écrans ergonomiques pensés tactiles et avec un minimum d’informations à saisir. Ensuite le client choisit des écrans compatibles avec son environnement de fabrication. »

Un regard en direct sur la production

Pour expliquer aussi ce désir de modernisation du circuit d’informations, l’usage de la dalle tactile permet de traiter les données en temps réel. « Avant, les déclarations sur les lignes de productions étaient faites par une autre personne que l’opérateur, se souvient notre consultante. Puis les données étaient ressaisies par un administratif, de même que le relevé de temps de travail. Et tout était sur papier. »

Avoir accès à un écran qui permet de renseigner en direct l’état de la production, l’utilisation des stocks, ainsi que l’avancement du travail est clairement une avancée. Cela permet aussi de s’assurer de la bonne réalisation du produit demandé.

Garantir le respect de la transformation du produit…

En effet, lorsque le client achète une recette, il faut être en capacité de lui certifier la bonne conformité du produit transformé. Dans le module Process shop floor connecté à l’ERP Dynamics 365, isatech a introduit la notion de tolérance sur les matières.

Par exemple, si dans une recette de poisson panée il faut y apporter des épices, l’opérateur aura la recette sous les yeux. Lors de la pesée, l’outil s’assure de l’équilibre de la formule selon les dosages et tolère des écarts dans la limite des tolérances spécifiées.

Si l’opérateur a eu la main trop leste ou trop lourde, le produit ne peut pas aller plus loin dans sa production. Il est bloqué et c’est au service qualité de prendre le relais. Il sera alors le seul en mesure de valider ou non le produit. En revanche, si les ingrédients sont justement dosés, la transformation du produit est assurée en bonne et due forme.

Et sa traçabilité

Par ailleurs, la traçabilité des numéros de lot permet de remonter à la matière première. Une filiation rendue possible par l’utilisation des codes-barres au moment de la réception de la matière en magasin. En le scannant, on identifie ce qu’il y a dans le contenant et il n’y a plus qu’à saisir la quantité.

En clair, cela permet d’éviter des erreurs à l’opérateur. Et il passe moins de temps sur les rapports déclaratifs.

Dalle tactile connectée à l’ERP : concrètement comment ça fonctionne ?

Lorsque l’opérateur arrive à son poste, il s’identifie. Le système détecte alors dans quel atelier il se trouve et le travailleur n’a plus qu’à préciser la tâche qu’il s’apprête à exécuter.

C’est alors qu’apparaît sur la dalle tactile les ordres de fabrications et les opérations à réaliser. « Tout cet horizon est paramétrable, détaille Annette Maheux. On peut, par exemple, afficher les fabrications des 4 prochaines heures. »

« Ainsi, pour chaque ordre de fabrication les étapes sont détaillées. L’écran de déclaration est un outil clé pour l’opérateur. Tous les composants de la formule s’affichent. Et avec la barre d’avancement, qui exprime en pourcentage l’évolution de la transformation du produit, on simplifie le passage de témoin entre les équipes. »

Enfin, la fonction Batch, spécifique à l’agro-alimentaire permet de déclarer la fabrication sous forme de lot de production, pour tenir compte des contraintes de la machine et de l’homme. Le module Process shop floor prend en considération cette fragmentation de la production. Ce qui veut dire que sur la ligne de fabrication, la déclaration de la formule se fait lot par lot. Il est possible de paralléliser plusieurs lots.

Fragmenter sa production

Si on reprend l’exemple du poisson pané, on peut imaginer une production de 100 colis de poissons panée. Si chaque colis contient 5 kg de produit transformé, cela veut dire qu’il faut produire 500 kg.

Pour cela, il faut prendre en compte la remise à température du poisson, ainsi que la pesée des ingrédients nécessaires à la recette, le mélange des produits et l’introduction de ces derniers sur la ligne de fabrication, à hauteur de 100 kg. Détaillons l’étape de mélange, si la capacité du mélangeur est de 100 kg, le mélange doit se faire par bac de 100 kg et par conséquent l’ordre de fabrication est segmenté par 100 kg et déclaré par lot de 100 kg.

Une fois l’intégralité des opérations demandées exécutées, l’opérateur indique que le contenant est plein et la fin du Batch pour validation du produit.

En conclusion, cette interface s’adapte aux métiers de l’agroalimentaire et comprend leurs spécificités. Toutefois, Process shop floor peut tout à fait s’étendre à d’autres secteurs grâce à des paramètres soigneusement configurés.

Industriels : vous souhaitez accélérer votre croissance ?

Télécharger le livre blanc transformation numérique des industriels et négociants

Eléonore Bohn,

Eléonore Bohn,

Rédactrice / journaliste interne

« Durant son intervention, l’opérateur déclare l’avancement de la recette,

« Durant son intervention, l’opérateur déclare l’avancement de la recette,